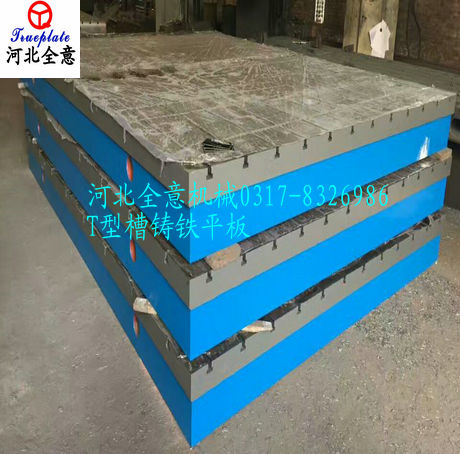

T型槽铸铁平板铸造成品率提高是怎样做到的

在T型槽铸铁平板生产铸造中,铸铁平板、T型槽平板的浇注温度如果把握不好,会使铸铁平板平台的成品率大大降低,那么T型槽铸铁平板的浇注温度达到多少度才合适呢?下面全意技术简单介绍一下:

T型槽铸铁平板铸造时浇注温度过高将大大提高废品比例

浇注温度过高会引起砂型涨大,特别是具有复杂砂芯的灰铸铁件,当浇注温度≥1420℃时废品增多,浇注温度为1460℃时废品达50%。在生产中,利用感应电炉熔炼能较好地控制铁液温度。

铸铁平台、T型槽平板浇注温度过低时可能形成的缺陷:

(1)硫化锰气孔此种气孔位于灰铸铁件表皮以下且多在上面,常在加工后显露出来,气孔直径约2~6mm。有时孔中含有少量熔渣,金相研究表明,此缺陷是由MnS偏析与熔渣混合而成,原因是浇注温度低,同时铁液中含Mn和S量高。

这样的含S量和适宜的含Mn量(0.5%~0.65%),可以显著改善铁液纯度,从而有效地防止这类缺陷。

(2)砂芯气体引起的气孔气孔和多空性气孔常因砂芯排气不良而引起。因为造芯时砂芯多在芯盒中硬化,这就常使砂芯排气孔数量不够。为了形成排气孔,可在型芯硬化后补充钻孔。

(3)液体夹渣加工后灰铸铁件表皮之下会发现一个个单体的小孔,孔的直径一般为1~3mm。个别情况下只有1~2个小孔。金相研究表明,这些小孔与少量的液体夹渣一起出现,但该处未发现S的偏析。研究表明,这种缺陷与浇注温度有关,浇注温度高于1380℃时,铸件中未发现这种缺陷,故浇注温度应控制在1380—1420℃。值得一提的是改变浇注系统设计,未能消除此缺陷,故此种缺陷可以认为是由于浇注温度低以及铁液在微量还原气氛下浇注时形成的。

浇注温度过低 常见的原因是浇注前,铁液在敞口的浇包中长时间运输和停留而散热。全意技术建议用带有绝热材料的浇包盖,可以显著地减少热损失,提高T型槽铸铁平板的成品率。

中文版

中文版 English

English